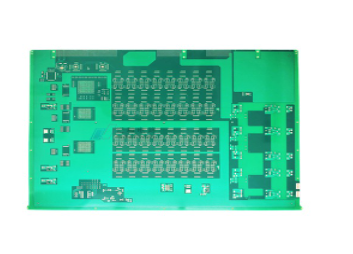

PCB(Printed Circuit Board,印制电路板)是现代电子设备的核心组成部分,其生产技术与流程的不断革新,推动着电子行业的快速发展。从设计图纸到成品电路板,PCB的生产涉及多个复杂且精 确的步骤,本文将概述这一过程中的关键技术与流程。

1. 设计与制图

EDA软件应用:设计阶段利用电子设计自动化(EDA)软件进行电路板布局和设计,确保电路板的尺寸、层数、元件排列以及信号路径的合理性。

设计规则检查(DRC):设计完成后,使用DRC工具检查电路板设计是否符合制造标准和电气规则,确保设计的可行性。

2. 内层线路制作

光刻技术:采用激光或紫外线曝光,将设计好的线路图转移到覆铜箔基板上,随后通过化学蚀刻去除不需要的铜箔,形成线路。

电镀:对线路进行加厚,以增强导电能力和耐用性,尤其是在多层板的生产中,电镀贯穿孔(PTH)是必不可少的步骤。

3. 多层板制作

压合:将多个单层电路板通过半固化片(Prepreg)压合在一起,形成多层电路板,确保层间绝缘和导通孔的精 准对齐。

钻孔与金属化:在多层板上钻出通孔和盲孔,然后进行金属化处理,使孔壁导电,实现层间电气连接。

4. 表面处理

表面贴装技术(SMT):在电路板表面贴装元件,相比于传统的通孔技术,SMT具有更高的密度和更好的性能。

表面处理:包括OSP(有机护焊剂)、HASL(热空气整平锡)、ENIG(化学镍浸金)等,以保护电路板表面,提高焊接性能。

5. 组装与测试

自动插件与焊接:使用自动插件机和回流焊机进行元件的精 确安装和焊接,提高生产效率和一致性。

功能测试:完成组装的电路板需要进行电气功能测试,确保所有电路和元件工作正常。

6. 质量控制

AOI(自动光学检测):使用高精度相机检测电路板的外观缺陷,如线路断裂、短路、错位等。

X射线检测:对于多层板和封装内部的检测,X射线能够穿透电路板,检查隐藏的焊接质量和内部结构。

7. 包装与物流

防静电包装:使用防静电袋和托盘包装电路板,以防止静电损坏。

物流管理:确保成品电路板安全、准时地送达客户手中,跟踪物流状态,保证供应链的顺畅。

随着科技的进步,新的材料、工艺和自动化技术正在不断引入,以提高生产效率、降低成本并提升产品质量。制造商们持续探索和采用先进的生产技术,以应对日益增长的市场需求和不断变化的技术挑战,确保电子设备的高性能和可靠性。